模拟量模块与模拟开关抗干扰设计的实战路径

在实际工程项目中,仅依赖理论设计不足以应对复杂电磁环境。本文结合典型应用案例,深入剖析模拟量模块与模拟开关在真实场景下的抗干扰实现方法。

一、典型应用场景分析

以工业PLC系统中温度传感器信号采集为例:

- 传感器输出为4-20mA或0-10V模拟信号;

- 信号需经模拟开关切换后送入ADC模块;

- 现场存在大量变频驱动器与继电器动作,电磁干扰严重。

二、硬件层面的抗干扰实施要点

1. 信号调理电路设计

- 在模拟开关输入端加入TVS二极管与滤波网络,防止瞬态过压损坏芯片。

- 使用仪表放大器(如AD8226)前置放大,增强抗干扰能力。

2. PCB布线规范

- 模拟信号走线尽量短且远离电源线、时钟线;

- 采用45°走线或圆弧过渡,减少高频反射;

- 模拟地层完整,避免分割,关键区域铺铜加强屏蔽。

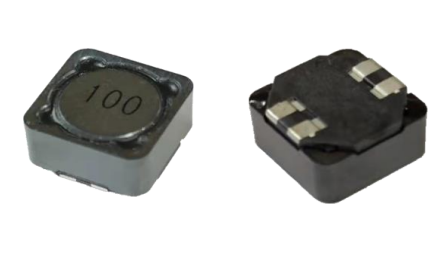

3. 电源管理优化

- 为模拟部分提供独立稳压电源(如LDO),避免数字电源噪声影响;

- 使用π型滤波器对主电源进行二次滤波。

三、软件与系统协同抗干扰

1. 采样策略优化

- 采用同步采样方式,避开高频干扰周期;

- 设置合理的采样间隔,避免因采样频率过高引入噪声。

2. 数据处理算法

- 应用数字滤波算法:如巴特沃斯低通滤波、中值滤波,剔除异常值。

- 设置阈值判断机制,当信号突变超过设定范围时触发报警或重采样。

四、实测验证与调试建议

- 使用示波器观测模拟信号波形,检查是否存在毛刺或漂移。

- 在强干扰环境下进行长时间运行测试,记录系统稳定性。

- 利用频谱分析仪检测干扰频率成分,针对性优化滤波参数。

五、总结与最佳实践

抗干扰设计是一项系统工程,必须“软硬结合、层层设防”。建议遵循以下原则:

- 设计前充分调研电磁环境;

- 硬件上做到“隔离、滤波、屏蔽”三到位;

- 软件上实现“冗余采样+智能滤波”双重保障;

- 测试阶段覆盖多种工况,确保鲁棒性。